在工业制造和工程领域,量具是不可或缺的工具,它们用于精确测量尺寸、角度或其他物理参数。从最初的草图构思到最终的量产产品,量具的开发过程涉及多个关键步骤,每一步都需要精密的规划与执行。

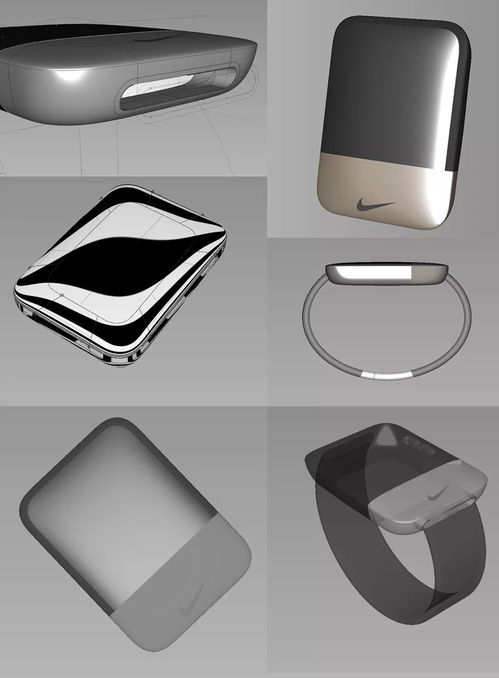

草图阶段是量具设计的起点。设计师根据用户需求和应用场景,绘制初步的概念草图。这些草图可能包括卡尺、千分尺或高度规等常见量具的基本形状和功能布局。在这一阶段,重点在于创意发挥和功能可行性分析,确保量具能够满足测量精度、易用性和耐用性等核心要求。

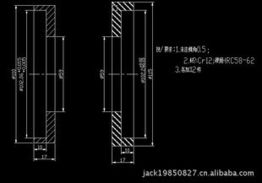

设计团队会将草图转化为详细的技术图纸和三维模型。利用计算机辅助设计(CAD)软件,工程师可以精确定义量具的尺寸、材料和制造工艺。例如,对于数字卡尺,需要考虑电子元件的集成和显示屏的布局;对于机械量具,则要关注齿轮、刻度盘等部件的公差配合。这一阶段通常涉及多次迭代优化,以解决潜在的设计缺陷。

原型制作是验证设计的关键环节。通过3D打印或数控加工等技术,团队制造出物理原型进行测试。测试内容包括精度校准、耐久性实验和用户操作体验评估。如果原型发现问题,设计团队会返回修改阶段,直至量具性能达标。

一旦原型通过验证,便进入量产阶段。制造商选择合适的材料(如不锈钢、碳纤维或塑料),并采用注塑、冲压或精密铸造等工艺进行批量生产。质量控制贯穿始终,确保每个量具都符合行业标准,如ISO或GB规范。产品经过包装和分销,到达用户手中。

从草图到产品,量具的诞生是一个融合创意、工程和制造的严谨过程。它不仅推动了工业进步,也体现了人类对精确与效率的不懈追求。